Свидетельство:

О регистрации средства массовой информации: "Предотвращение аварий зданий и сооружений".

Номер: №ФС77-35253

Выдано: Федеральная служба по надзору в сфере связи и массовых коммуникаций

Дата: от 16.02.2009 г.

Форма распространения: электронное периодическое издание

Язык: русский

Учредитель: ООО "ВЕЛД"

Обрушения

электронный журнал

09.01.2016 Лерикский район, Азербайджан

Блог Шаблон

Электронный журнал

Предотвращение аварий зданий и сооружений

Натурные испытания стропильной фермы из тонкостенных холодногнутых профилейПредприятие: Южно-Уральский государственный университет, ООО «ПЭО Теплострой», г.Челябинск

Дата публикации: 2009-09-21

Версия для печати <<Назад

Губайдулин Рафкат Галимович

Губайдулин Марат Рафкатович

Муравский Владислав Владимирович

За последние несколько лет в России сформировалась новая отрасль строительной индустрии – производство тонкостенных холодногнутых профилей из оцинкованной стали. А вместе с тем в отечественной строительной практике возрос интерес к использованию таких профилей в легких несущих конструкциях сооружений на различных опасных производственных объектах. В настоящее время не существует каких-либо норм по проектированию большепролётных конструкций из таких профилей, таким образом, для обеспечения необходимой надёжности и безопасности сооружений, возникает потребность в дополнительных исследованиях особенностей данных конструкций. Работа тонкостенных профилей в составе несущей конструкции имеет ряд особенностей: возможна потеря местной устойчивости продольно сжатой полки; изгибно-крутильная форма потери общей устойчивости; смятие полок и стенки и др. Оценка этих особенностей расчетным путем достаточно сложна и может оказаться не совсем точной. Наиболее надежный способ определения несущей способности и реальной жесткости конструкций из тонкостенных профилей – экспериментальные исследования натурных конструкций.

В 2007 году научными сотрудниками Южно-уральского государственного университета на базе испытательной лаборатории кафедры «Строительных конструкций и Инженерных сооружений» при участии специалистов ООО «ПЭО Теплострой» был произведен эксперимент по испытанию блока из двух стропильных ферм пролётом 18 м с шагом 3 м, изготовленных из тонкостенных холодногнутых профилей.

Поставленными задачами были:

1. Оценка несущей способности и надежности конструкции на основе экспериментального определения ее напряженно-деформированного состояния;

2. Экспериментальное выявление напряженно-деформированного состояния системы под действием различных видов нагрузки;

3. Проверка правильности методики аналитических расчетов конструкций из тонкостенных холодногнутых профилей путем сопоставления и анализа данных;

4. Выявление предельного состояния конструкции и экспериментальная оценка коэффициента запаса несущей способности системы.

Для проведения эксперимента был смонтирован блок из двух ферм, соединенных вертикальными и горизонтальными связями и прогонами с покрытием из профилированного листа. Материал конструкции – сталь Ст3пс (профили) и сталь Вст3пс5 (фасонки). Все соединения элементов выполняются на болтах класса прочности 5.8 и 8.8 и самонарезающих винтах. Общая устойчивость модели блока покрытия обеспечивается прогонами в плоскости верхнего пояса и связями в плоскости нижнего пояса ферм, а также крестовой и вертикальными связями в плоскости торцов ферм.

Для обеспечения безопасности эксперимента также были смонтированы ограждающие конструкции, которые приняли бы на себя нагрузку от веса разрушенной конструкции.

Чтобы симитировать различные нагрузки на конструкцию была разработана система нагружения. Имитировалась нагрузка от собственного веса, а также снеговая и ветровая нагрузки. Нагрузка от собственного веса покрытия и веса снегового покрова создавалась при помощи механических лебёдок, которые были завязаны с системой балансиров через полиспасты и равномерно распределяли нагрузку между прогонами. Ветровая нагрузка также создавалась при помощи лебёдок, которые были установлены на уровне нижнего пояса и имитировали давление ветра на фахверки. Усилие от лебёдок контролировалось динамометрами, а также силоизмерительными датчиками, которые были оттарированы и крепились на силовом канате.

Чтобы зафиксировать состояние конструкции под воздействием нагрузок была разработана система отслеживающая перемещение фермы в пространстве, а также система отслеживающая напряжённое состояние элементов ферм. Для обеспечения качества эксперимента перед испытаниями проводилась тарировка, настройка и поверка всех приборов.

Нагружение конструкции блока ферм проводилось по ступеням: собственный вес конструкции фермы, вес подвесного потолка, вес подвесного потолка и конструкции кровли, 1-й снеговой район, 2-й снеговой район, 2-й снеговой район + ¼, 2-й снеговой район + ½, 2-й снеговой район + ¾, 3-й снеговой район.

Весь эксперимент сводится к пяти этапам. Для получения более достоверной информации в каждом последующем этапе эксперимента дублировались ступени предыдущего.

Этап 1 – получены данные о работе конструкции от воздействия постоянной нагрузки веса кровли и подвесного потолка.

Этап 2 – проверена работа системы нагружения, получены данные о работе конструкции в упругой стадии до 1-го снегового района с использованием ветровой нагрузки

Этап 3 – получены данные о работе конструкции в упругой стадии до 2-го снегового района с использованием ветровой нагрузки, выявлены остаточные деформации

Этап 4 – выявлены дефекты в заводском изготовлении конструкции, на 2-м снеговом районе + ½ в одном из профилей опорного раскоса образовалась трещина. Принято решение о замене повреждённого элемента на новый и испытания конструкции до разрушающей нагрузки.

Этап 5 – на 3-м снеговом районе конструкция доведена до разрушения. Наступление предельного состояния конструкции, (развитие пластических деформаций, местная потеря устойчивости, общая потеря устойчивости и т.п.) зафиксировано: визуально (фото, видео); показаниями тензодатчиков (текучесть); непропорционально большим приращением перемещений любой из замеряемых точек по сравнению с предыдущими этапами нагружения и т.п.

Анализ результатов показаний приборов ещё на первых этапах эксперимента позволил выявить некоторые особенности работы конструкции фермы изготовленной из тонкостенных профилей.

Основная особенность в том, что работа всей конструкции, а также профилей в сечении не совместна. То есть один из профилей сечения находится в зоне перегрузки, в то время как второй наоборот недогружен, что создаёт опасность преждевременной потери несущей способности всей конструкции (после выхода из работы перегруженного профиля всё усилие воспринимает на себя недогруженный профиль, тем самым, подвергаясь динамическому удару, что и приводит к разрушению всего узла). В данной ситуации невозможно точно спрогнозировать, какой из узлов первым окажется в зоне перегрузки. Но этого можно избежать, тщательно контролируя монтаж данных конструкций. Проблема заключается в том, что монтажные требования, описанные в СНиП 3.03.01-87 «Несущие и ограждающие конструкции» не применимы для данного типа конструкций. В связи с этим наиболее рациональным выходом из положения является разработка заводского узла исключающего возникновения погрешности при монтаже.

Второй особенностью конструкции в том, что основная работа конструкции проходит в пластической стадии.

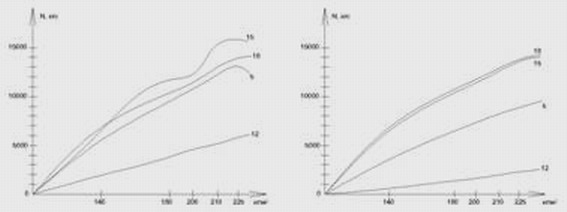

Третья особенность в том, что некоторых элементах напряжения значительно превышали расчётные, что подразумевает большие прогибы, перемещения, а также усилия. Это говорит опять же о несовместности работы элементов ферм. На рис.1 приведены графики теоретических и экспериментальных данных некоторых наиболее нагруженных элементов (согласно расчётной схеме).

Рис 1. Графики зависимости усилий в элементах от нагрузки

(справа экспериментальные значения, слева теоретические)

В целом расхождение теоретических и экспериментальных значений напряжений составляет 10-15%, это объясняется неравномерным распределением напряжений между профилями в сечении. Максимальное расхождение теоретических и экспериментальных значений напряжений в наиболее нагруженных элементах составляет более 30%.

Испытания выявили, что качественная картина напряженно-деформированного состояния конструкции до конца не совпадает ни с одной из теоретических моделей, в процессе испытаний вскрылись некоторые недостатки проектирования: в частности отсутствие совместной работы элементов фермы. В теоретическом расчете нагрузка на элементы распределялась равномерно на каждый профиль в сечении, что давало одинаковые значения напряжений в сечении; по расчету в ПК критической являлась нагрузка 300 кг/м2, при которой теряет устойчивость опорный раскос; экспериментальное исследование показало неравномерность распределения напряжений по сечению элементов, причиной этого является именно несовместная работа элементов. Это приводит к перегрузке одного из профилей в сечении и недогрузке другого. Одной из причин явилась потеря устойчивости опорного раскоса при нагрузке 225 кг/м.

Особенностью работы данной конструкции является переход в упруго-пластическую стадию некоторых наиболее нагруженных элементов, а поскольку критическое отношение площади поперечного сечения стенки к площади полок, для тонкостенных профилей превышено, и в тоже время, отношение высоты стенки к её толщине составляет 125-160, а отношение свеса полок к их толщине составляет 30-40, то определение истинного характера работы таких элементов вызывает затруднение. Редукция поперечного сечения элементов приводит к перераспределению усилий в стержнях, а также несовместная работа полуферм не позволяет с достаточной точностью определить эти явления.

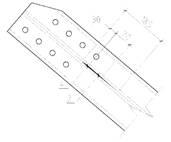

На третьем этапе испытаний конструкция была частично разрушена при нагрузке 210 кг/м2 (потерял устойчивость опорный раскос) Потеря устойчивости произошла в форме образования трещины на перегибе ребра жесткости (рис.2). Дополнительное испытание на растяжение образцов металла из гнутых профилей показало, что механические свойства не деформированных частей профиля отличаются от тех, что находятся в зоне перегиба (угол полка-стенка и стенка-отгиб). На графиках, показанных на рисунках 4 и 5 видно, что сталь в исходном состоянии имеет более высокие пластические характеристики, нежели деформированная. Металл в зоне перегиба имеет остаточные напряжения и больше, чем недеформированный, подвержен хрупкому разрушению, особенно в условиях пониженных температур, так как практически исчерпал свою пластичность. Данный профиль имеет критический радиус перегиба, а поскольку загиб производится на холодном металле и при больших деформациях, то возникает явление наклёпа материала. Причиной возникновения остаточных напряжений является несовершенство технологии производства профилей.

На пятом этапе предельное состояние конструкции по критерию разрушения наступило вследствие выхода из плоскости опорного и смежного с ним раскоса, поворота узла сопряжения раскосов с верхним поясом при нагрузке 225 кг/м2. Причиной этого послужило образование шарнира пластичности в этом узле (рис.3) от воздействия дополнительных изгибающих моментов в плоскости фермы от прогона, установленного не в геометрическом центре узла.

Рис.2. Эскиз и фото разрушенного опорного раскоса

Рис.3. Образование шарнира пластичности в узле

В итоге в ходе проведения данных испытаний были опробованы новые типы измерительных приборов и датчиков, на базе которых можно создавать современные системы мониторинга состояния строительных конструкций. Что поможет предотвратить аварийные ситуации на опасных производственных объектах.

По результатам испытаний элементов были определены слабые места конструкции, ими являются зоны перегиба прокатного профиля, в них практически исчерпана пластичность, что делает их более хрупкими.

Анализа полученных данных показал, что расчёт конструкции из тонкостенных профилей по стержневой модели не соответствует реальной работе конструкции. Экспериментальным путём определён дополнительный коэффициент надёжности – 1.3, который необходимо учитывать при проектировании данных конструкций.

Рис.4. Диаграмма растяжения элементов не деформированных частей профиля

Рис.5. Диаграмма растяжения элементов частей профиля в зоне перегиба