Свидетельство:

О регистрации средства массовой информации: "Предотвращение аварий зданий и сооружений".

Номер: №ФС77-35253

Выдано: Федеральная служба по надзору в сфере связи и массовых коммуникаций

Дата: от 16.02.2009 г.

Форма распространения: электронное периодическое издание

Язык: русский

Учредитель: ООО "ВЕЛД"

Обрушения

электронный журнал

09.01.2016 Лерикский район, Азербайджан

Блог Шаблон

Электронный журнал

Предотвращение аварий зданий и сооружений

ОЦЕНКА РЕСУРСА ГРУЗОПОДЪЕМНЫХ МАШИН В СООТВЕТСТВИИ С РЕКОМЕНДАЦИЯМИ НОВОГО НАЦИОНАЛЬНОГО СТАНДАРТА ГОСТ Р 53006-2008Предприятие: ООО «Энергодиагностика», г.Реутов, Московская область

Дата публикации: 2009-12-01

<<Назад

Дубов Анатолий Александрович

В ноябре 2008 года Приказом Федерального агентства по техническому регулированию и метрологии РФ от 13.11.2008г. №309-ст. утвержден и введен в действие новый стандарт ГОСТ Р 53006-2008 «Техническая диагностика. Оценка ресурса потенциально-опасных объектов на основе экспресс-методов. Общие требования».

На рис.1 представлена структурная схема определения остаточного ресурса оборудования с использованием экспресс-методов неразрушающего контроля (НК).

К экспресс-методам отнесены пассивные методы НК, использующие внутреннюю энергию металла конструкций:

- метод акустической эмиссии (АЭ);

- метод магнитной памяти металла (МПМ);

- тепловой контроль.

Эти методы получили в настоящее время наибольшее распространение на практике для ранней диагностики повреждений оборудования и конструкций. Принципиальным отличием такого подхода к оценке ресурса является выполнение 100% обследования ОК с выявлением всех потенциально опасных зон концентрации напряжений (ЗКН) – источников возникновения повреждений при дальнейшей эксплуатации оборудования.

В новом национальном стандарте ГОСТ Р 53006-2008 отражены также следующие основные положения:

- в качестве основных критериев предельного состояния металла предлагается использовать фактические энергетические характеристики, которые можно определить методами МПМ, АЭ и тепловым методом;

- учтены новые требования Ростехнадзора к экспертному обследованию оборудования и Федерального закона «О техническом регулировании»;

- скорректирована структурная схема определения остаточного ресурса с акцентом на современные экспресс-методы технической диагностики;

- поверочные расчеты на прочность с оценкой остаточного ресурса предлагается выполнять для ЗКН, остающихся в эксплуатации, с учетом фактических структурно-механических свойств металла, выявленных при обследовании.

Рис.1. Структурная схема определения остаточного ресурса потенциально опасных объектов, подконтрольных Ростехнадзору

При реализации предлагаемого стандарта представляется возможным в большинстве случаев без выполнения сложных поверочных расчетов на прочность делать экспертную оценку ресурса на основе комплексного обследования оборудования и назначать срок безопасной эксплуатации. Для конкретного оборудования возможна разработка более конкретной методики оценки ресурса с учетом специфических особенностей и требований, существующих в данной отрасли промышленности.

Для грузоподъемных машин в 2007 году предприятием ООО «Энергодиагностика» (г. Москва) совместно с ООО ИКЦ «Диагностика» (г. Казань) разработан руководящий документ (РД) «Краны грузоподъемные. Контроль неразрушающий. Методические указания по магнитному контролю (метод магнитной памяти металла) грузоподъемных машин». Данный РД согласован с Ростехнадзором (письмо №09-07/1319 от 11.07.2007г.).

Методические указания (МУ) предназначены для обеспечения надежности при монтаже, ремонте и эксплуатации грузоподъемных машин (кранов, подъемников и других устройств), которые используются в различных отраслях промышленности.

Известно, что под действием эксплуатационных нагрузок работа металла в наиболее нагруженных элементах кранов в основном определяется сдвиговой деформацией в ЗКН. При этом накопление усталостной повреждаемости металла с образованием трещин во многих случаях происходит в условиях циклической рабочей нагрузки. Очевидно, что традиционные методы неразрушающего контроля (ультразвук, вихретоковый и другие), направленные по своему назначению на поиск уже развитых дефектов, принципиально не могут предотвратить внезапные усталостные повреждения. В ходе промышленных исследований установлено, что только методы диагностики напряженно-деформированного состояния (НДС) могут ответить на поставленные вопросы и являются наиболее пригодными для практики.

Эффективным методом при оценке напряжённо-деформированного состояния оборудования, который получает всё большее распространение на практике, является метод магнитной памяти металла (МПМ).

В соответствии с ГОСТ Р 52081-2003 магнитная память металла (МПМ) – последействие, которое проявляется в виде остаточной намагниченности металла изделий и сварных соединений, сформировавшейся в процессе их изготовления и охлаждения в слабом магнитном поле или в виде необратимого изменения намагниченности изделий в зонах концентрации напряжений и повреждений от рабочих нагрузок.

Метод МПМ – пассивный метод неразрушающего контроля, основанный на анализе распределения собственного магнитного поля рассеяния (СМПР) на поверхности изделий, интегрально отображающего концентрацию напряжений, дефекты и неоднородности структуры металла и сварных соединений.

Все изделия (в том числе различные элементы конструкции кранов) в исходном состоянии имеют остаточную намагниченность, сформировавшуюся естественным образом при их изготовлении. В условиях эксплуатации эта намагниченность изменяется и перераспределяется под действием рабочих нагрузок.

Под действием рабочих циклических нагрузок в наиболее напряженных сечениях элементов кранов образуются плоскости сдвига с максимальной деформацией металла. В силу магнитомеханического эффекта на поверхности наиболее нагруженных элементов кранов, где образовались устойчивые полосы скольжения, возникает СМПР соответствующего направления и, как правило, со сменой знака.

Многолетний опыт исследования распределения СМПР на различных изделиях выявил наличие устойчивых линий смены знака нормальной составляющей магнитного поля Нр или резкого локального его изменения в ЗКН, являющихся источниками развития повреждений металла.

Для количественной оценки уровня концентрации напряжений определяется градиент (интенсивность изменения) нормальной и (или) тангенциальной составляющей магнитного поля Нр в ЗКН:

![]() ,

при Dx®0 Кин=

,

при Dx®0 Кин=

![]() ,

,

где Кин – градиент магнитного поля рассеяния или магнитный коэффициент концентрации напряжений, характеризующийся интенсивностью изменения намагниченности металла в ЗКН и, соответственно, интенсивностью изменения поля Нp;

|∆Нp| – модуль разности поля Нp между соседними двумя точками контроля, расположенными на равных отрезках Dх.

При использовании прибора с программным управлением градиент поля (dH/dx) определяется автоматически.

Основные преимущества метода МПМ:

- не требуется применение специальных намагничивающих устройств, так как используется явление самонамагничивания деталей в процессе их работы под действием циклических нагрузок;

- места концентрации напряжений заранее не известны и определяются в процессе контроля;

- не требуется зачистка металла и другая какая-либо подготовка контролируемой поверхности;

- высокая скорость контроля (до ~ 0,5 м/с);

- имеется возможность контроля в бесконтактном режиме сканирования и с выводом светового и/или звукового сигнала на вторичный прибор;

- для выполнения контроля по предлагаемому методу используются приборы, имеющие малые габариты, автономное питание и регистрирующие устройства.

Основная задача метода МПМ – определение ЗКН – зон аномального распределения собственных магнитных полей рассеяния на поверхности контролируемого изделия. Затем с использованием специализированной программы «ММП-Система» проводится разбраковка изделий по степени их предрасположенности к повреждению в ЗКН. Отбраковка и сортировка элементов конструкции крана могут выполняться непосредственно при контроле по значениям Кин, соответствующим предельному состоянию металла перед образованием микротрещины или непосредственно в момент ее возникновения. Значение Кин, соответствующее предельному состоянию металла, определяется экспериментальными исследованиями в промышленных условиях для каждого типоразмера элемента конструкции крана.

В соответствии с требованиями ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов» и РД 10-112-5-97 «Методические указания по обследованию грузоподъемных машин с истекшим сроком службы», часть 5, краны мостовые и козловые при техническом диагностировании должны быть подвергнуты обследованию (металлоконструкции и сварные соединения) с применением одного или нескольких методов неразрушающего контроля.

Настоящие МУ распространяются на проведение:

- визуального и измерительного контроля (ВИК);

- магнитного контроля методом МПМ;

- контроля другими методами в ЗКН, выявленных методом МПМ (вихретоковый контроль, измерение твердости, толщины и пр.).

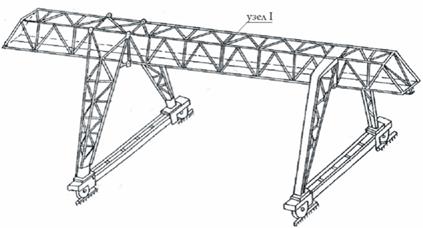

Рассмотрим далее методологию оценки ресурса грузоподъемных машин в соответствии с рекомендациями ГОСТ Р 53006-2008 на примере козлового крана.

Для решения задачи 100% обследования наиболее нагруженных элементов козлового крана в качестве экспресс-метода применяем метод магнитной памяти металла, рекомендуемого ГОСТ Р 53006-2008.

На рис.2 представлен общий вид козлового крана. По сведениям от владельца данный кран используется для перегрузки древесины (бревен). Обследование элементов козлового крана с использованием метода МПМ и прибора типа ИКН-1М-4 (измерителя концентрации напряжений) выполняли специалисты ООО ИКЦ «Диагностика» (г.Казань) в 2006 году.

В результате первичного обследования в декабре 2005 года на данном козловом кране методом МПМ была выявлена наиболее нагруженная балка, расположенная в середине верхнего пояса пролетного строения крана (см. узел I на рис.2). В дальнейшем данный узел контролировался методом МПМ ежемесячно в январе, феврале, марте и апреле 2006 года.

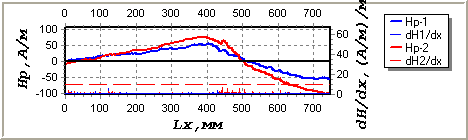

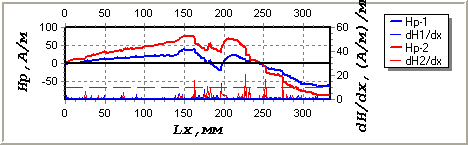

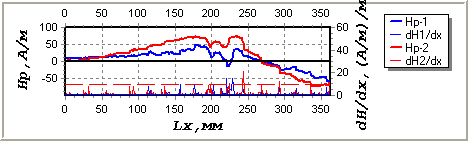

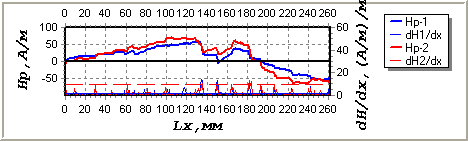

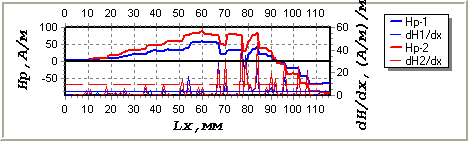

На рис.3 представлены магнитограммы, характеризующие изменение по месяцам магнитного поля Hp и его градиента (dH/dx) вдоль наиболее нагруженной балки узла I.

Здесь же на рис.3 показаны расчет и изменение по месяцам магнитного показателя деформационной способности металла m.

узел I

Рис.2. Общий вид крана

Согласно [1], предельное состояние металла определяется путем сравнения фактического показателя mф, выявленного при контроле, с предельным значением mпр, исходя из энергетического соотношения

,

(1)

,

(1)

где ![]() и

и

![]() –

магнитные коэффициенты, характеризующие интенсивность напряжений.

–

магнитные коэффициенты, характеризующие интенсивность напряжений.

Значения ![]() и

и

![]() соответствуют

градиентам магнитного поля (dH/dx),

получаемым в результате экспериментальных исследований на образцах в разрывной

машине при достижении, соответственно, предела прочности sв и предела текучести sт.

соответствуют

градиентам магнитного поля (dH/dx),

получаемым в результате экспериментальных исследований на образцах в разрывной

машине при достижении, соответственно, предела прочности sв и предела текучести sт.

Экспериментальные исследования на образцах различных марок сталей проводились при разработке данной методологии с целью получения энергетического соотношения (1). При этом измерения магнитного поля и его градиента на образцах выполнялись в зоне максимальных напряжений и деформаций (в зоне шейки).

При использовании соотношения (1) на практике специальных испытаний на образцах не требуется, и в расчете магнитного показателя деформационной способности m используются результаты измерений магнитного поля Hp и его градиента (dH/dx) непосредственно на контролируемом элементе крана.

|

Декабрь |

|

|

Январь |

|

|

Февраль |

|

|

Март |

|

|

Апрель |

|

Рис.3. Изменение магнитного показателя

деформационной способности

металла балки верхнего пролетного строения (узел I)

В экспериментальных и теоретических исследованиях [1, 2] установлено, что среднее значение dH/dx (Кср), рассчитанное по результатам измерения магнитного поля вдоль длины контролируемого элемента, соответствует условному пределу текучести металла sт. Предельное значение Кпр, соответствующее условному пределу прочности sв, может быть получено из соотношения (1), используя справочные данные по механическим параметрам sв и sт для марки стали, из которой сделан контролируемый элемент. Более точно значение Кпр можно получить непосредственно на контролируемом элементе крана в случае обнаружения микротрещины в зоне зафиксированного максимального значения градиента поля (dH/dx). В этом случае значение Кпр соответствует физическому пределу прочности sв, а не условному пределу прочности sв, получаемому при испытании образцов.

Отличие физических параметров sт и sв от условных представлено в работе [2].

Рассматриваемая наиболее нагруженная балка крана изготовлена из стали 09Г2. Согласно справочным данным для этой марки стали: sт=300 МПа, sв=450 МПа.

Используя энергетическое соотношение (1), предельное значение магнитного параметра деформационной способности mпр равно:

![]() .

.

Из расчетов фактического показателя mф, представленных на рис.3 по результатам измерений в апреле 2006 года, видно, что значение mф, рассчитанное для зоны с максимальным значением градиента поля Кmax (40 (А/м)/мм), оказалось равным 2,3.

Таким образом, выявленное при контроле методом МПМ значение mф=2,3 примерно соответствует предельному значению mпр, рассчитанному в соответствии с соотношением (1) по справочным данным механических свойств металла.

На момент обследования рассматриваемой балки крана в зоне максимальных значений градиента поля Кmax и показателя mф трещин не обнаружено. Было рекомендовано в зоне максимального градиента поля выполнить шлифовку поверхностного слоя металла, а в дальнейшем выполнять периодический контроль данной балки.

В случае, если при обследовании крана с использованием метода МПМ на других элементах выявляются зоны концентрации напряжений, в которых значение магнитного деформационного параметра mф меньше mпр, то в этом случае делается расчет остаточного ресурса (Трес) данного элемента следующим образом:

![]() и

и

![]() ,

,

где ![]() и

и

![]() – предельное

и фактическое время эксплуатации на дату выполнения обследования данного элемента

соответственно.

– предельное

и фактическое время эксплуатации на дату выполнения обследования данного элемента

соответственно.

Здесь следует отметить, что значение mпр соответствует предельному состоянию металла, при котором в микронной локальной зоне образуется микротрещина.

Для достижения предельного состояния всего элемента (например, балки) проходит еще определенное время эксплуатации, за которое микротрещина развивается в макротрещину.

На рис.4 качественно показан график зависимости градиента поля Кин от числа циклов нагрузки N при испытании трубного образца Æ108´4 мм (сталь 20) на растяжение с максимальной амплитудой напряжений 276 МПа и частотой 10 Гц.

Рис.4. График изменения градиента

поля Кин в зависимости

от числа циклов нагрузки

Установлено, что усталостное повреждение металла в ЗКН имеет четыре фазы:

I фаза – подготовительная, продолжается недолго (1÷1,5% от предельного количества циклов);

II фаза – основная накопительная, характеризуется медленным развитием процесса (90-95% от предельного количества циклов);

III фаза – наблюдается интенсивное развитие пластической деформации, приводящее к возникновению в ЗКН микротрещин (стадия упрочнения перед разрушением);

IV фаза – период развития микротрещины в макротрещину, вплоть до разрушения образца.

Представленный способ оценки ресурса наиболее нагруженных элементов крана с использованием метода МПМ основан на принятом допущении линейной зависимости во времени процесса накопления пластической деформации и усталости металла.

Используемые магнитные параметры в силу магнитомеханического эффекта дают интегральную оценку энергетического состояния контролируемого элемента с учетом фактических структурно-механических свойств металла.

При таком способе оценки ресурса не требуется выполнять учет режима нагружения крана (число циклов с разной весовой нагрузкой). Известно, что на изменение деформационной способности элементов крана влияет только максимальная нагрузка и ее частота. Все меньшие нагрузки практически не влияют на изменение состояния металла.

Следует отметить, что используемые в методе МПМ магнитные параметры отображают также сопротивление металла намагничиванию в естественных условиях нагружения, т.е. коэрцитивную силу металла Hc и распределение величины Hc по длине контролируемого элемента. С уменьшением деформационной способности металл изделия в ЗКН приближается к своему предельному состоянию, коэрцитивная сила (сопротивление металла намагничиванию) падает, намагничивание металла растет, о чем свидетельствуют измеряемые и расчетные магнитные параметры Нр, Кин, m.

В дальнейшем, при накоплении статистических данных

по предельным значениям градиента поля ![]() для однотипных наиболее нагруженных

элементов кранов отбраковку металла в ЗКН можно выполнять непосредственно

при выполнении контроля. В большинстве случаев в зонах выявленных магнитных

аномалий с

для однотипных наиболее нагруженных

элементов кранов отбраковку металла в ЗКН можно выполнять непосредственно

при выполнении контроля. В большинстве случаев в зонах выявленных магнитных

аномалий с ![]() обычная шлифовка с удалением поврежденного

слоя металла позволяет продлить ресурс без выполнения поверочных расчетов

на прочность.

обычная шлифовка с удалением поврежденного

слоя металла позволяет продлить ресурс без выполнения поверочных расчетов

на прочность.

Библиографический список

1. Дубов А.А., Дубов Ал.А., Колокольников С.М. Метод магнитной памяти металла и приборы контроля. Учебное пособие. М.: ЗАО «Тиссо», 2008.

2. Власов В.Т., Дубов А.А. Физическая теория процесса «деформация-разрушение». Часть I. Физические критерии предельных состояний металла. М.: ЗАО «Тиссо», 2007.